ООО Дунгуань Дацзинь Аппаратные Продукты

Телефон

+86-769-81610386

ООО Дунгуань Дацзинь Аппаратные Продукты

+86-769-81610386

2025-05-19

Краткое содержание: В этой статье подробно рассматривается спрос на литьевые компоненты в отрасли новых энергетических транспортных средств, в частности, требования к производству корпусов аккумуляторных батарей, рам и конструктивных деталей, а также анализируется, как технология литья под давлением может удовлетворить эти требования.

С появлением новых видов транспорта на энергии автомобильная промышленность переживает революционные перемены, в ходе которых приоритет отдается легкости, высокой прочности и термостойкости для соответствия эксплуатационным и нормативным требованиям. Литье под давлением стало важной производственной технологией в сфере новых энергетических транспортных средств благодаря возможности производить сложные, высококачественные и экономически эффективные металлические детали. Эти литые под давлением компоненты не только отвечают особым конструктивным требованиям новых энергетических транспортных средств, но и значительно улучшают общие эксплуатационные характеристики транспортного средства. В этой статье мы рассмотрим спрос на литых под давлением компонентов в отрасли транспортных средств на новых источниках энергии, в частности требования к производству корпусов аккумуляторных батарей, рам и конструктивных деталей, а также проанализируем, как технология литья под давлением может удовлетворить эти требования.

Спрос на литые компоненты для новых энергетических транспортных средств обусловлен четырьмя аспектами: легкость, прочность, терморегулирование и контроль затрат. Далее будет подробно проанализированы эти потребности и объяснено, какую ключевую роль литье под давлением играет в этих областях:

(1)Требования к легкости

Снижение веса является ключевым фактором в увеличении запаса хода новых энергетических транспортных средств. По сравнению с традиционными транспортными средствами на топливе, транспортные средства на новых источниках энергии обычно требуют дополнительной поддержки аккумуляторной батареи и электрической системы, поэтому контроль веса тела особенно важен. Технология литья под давлением особенно эффективна при производстве легких деталей из алюминиевых сплавов, магниевых сплавов и других материалов, что позволяет снизить вес транспортного средства, обеспечивая при этом достаточную прочность конструкции.

(2)Высокие требования к прочности и долговечности

Такие компоненты, как аккумуляторные батареи и рамы транспортных средств, должны обладать высокой прочностью и долговечностью, чтобы гарантировать их устойчивость в течение длительного времени при ежедневном вождении, ударах и вибрациях. Процесс литья под давлением имеет очевидные преимущества при изготовлении высокопрочных и высокоточных деталей, особенно при формовании сложных конструкций и крупногабаритных деталей, преимущества технологии литья под давлением еще более очевидны.

(3)Требования к терморегулированию

Аккумуляторные батареи и системы электропривода новых энергетических транспортных средств генерируют много тепла, что предъявляет высокие требования к терморегулированию транспортного средства. При литье под давлением можно использовать материалы с высокой теплопроводностью, такие как алюминиевый сплав, а благодаря оптимизации конструкции компоненты могут лучше отводить тепло и управлять тепловым режимом.

(4)Контроль затрат

Популярность транспортных средств на новых источниках энергии зависит от стоимости производства. Таким образом, возможности массового производства и эффективность технологии литья под давлением стали действенным средством снижения себестоимости деталей. Благодаря оптимизированной конструкции пресс-форм и усовершенствованным производственным процессам литье под давлением позволяет значительно сократить отходы материала, повысить эффективность производства и, таким образом, снизить общие затраты.

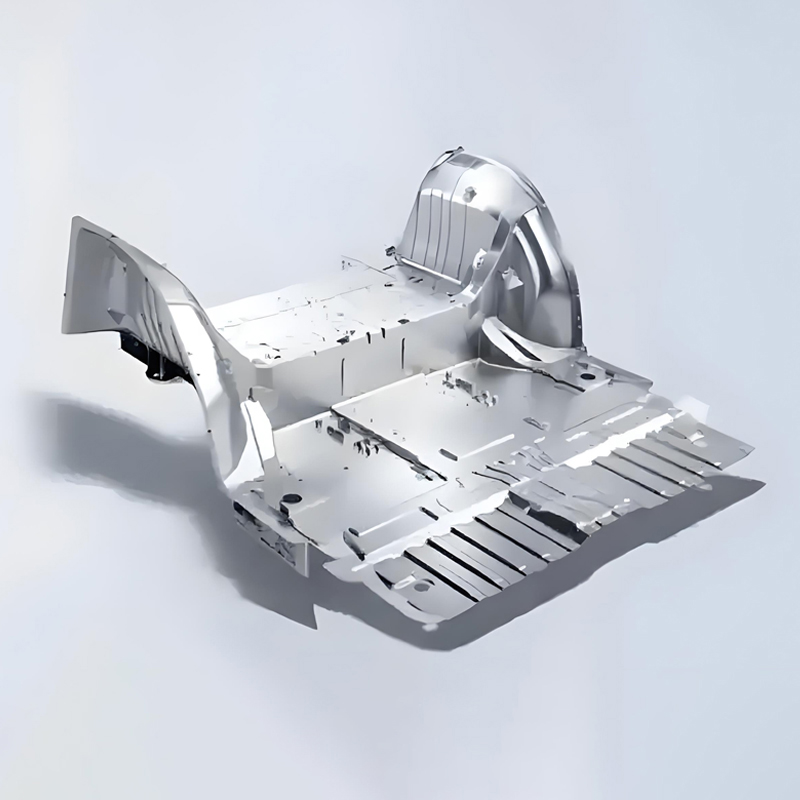

2.Требования к производству литья под давлением корпусов аккумуляторных батарей

Корпус аккумуляторной батареи является одним из основных конструктивных компонентов новых энергетических транспортных средств и должен обладать хорошими защитными характеристиками, возможностями терморегулирования и структурной устойчивостью. Ниже приведены особые требования к корпусам аккумуляторных батарей для литья под давлением:

(1)Защита и герметизация

Корпус аккумуляторной батареи должен обеспечивать защиту аккумуляторной батареи и предотвращать повреждение батареи из-за воздействия воды, пыли, ударов и других факторов. Технология литья под давлением позволяет изготавливать цельные корпуса, уменьшая зазоры при сборке и способствуя улучшению герметизации. Благодаря оптимизации пресс-формы процесс литья под давлением позволяет интегрировать ребра жесткости и уплотнительные канавки в корпус для дальнейшего повышения его защитных свойств.

(2)Тепловые характеристики

Материалом корпуса аккумулятора обычно служит алюминиевый сплав с высокой теплопроводностью, который помогает аккумулятору рассеивать тепло и предотвращает влияние чрезмерной температуры на срок службы и безопасность аккумулятора. Процесс литья под давлением позволяет улучшить теплоотвод корпуса за счет разработки сложных теплоотводящих конструкций, таких как радиаторы и охлаждающие трубки. Кроме того, некоторые литые корпуса имеют встроенные системы жидкостного охлаждения для поддержания стабильной работы аккумулятора в условиях высоких температур.

(3)Прочность конструкции

Конструкция корпуса аккумуляторной батареи должна обеспечивать баланс между легкостью и прочностью конструкции, чтобы обеспечить надлежащую защиту аккумуляторной батареи в случае аварии. Процесс литья под давлением позволяет объединять сложные конструкции в единое целое, тем самым сокращая количество деталей, снижая вес и повышая прочность конструкции. Интегрированная конструкция также позволяет сократить этапы сборки и дополнительно повысить эффективность производства.

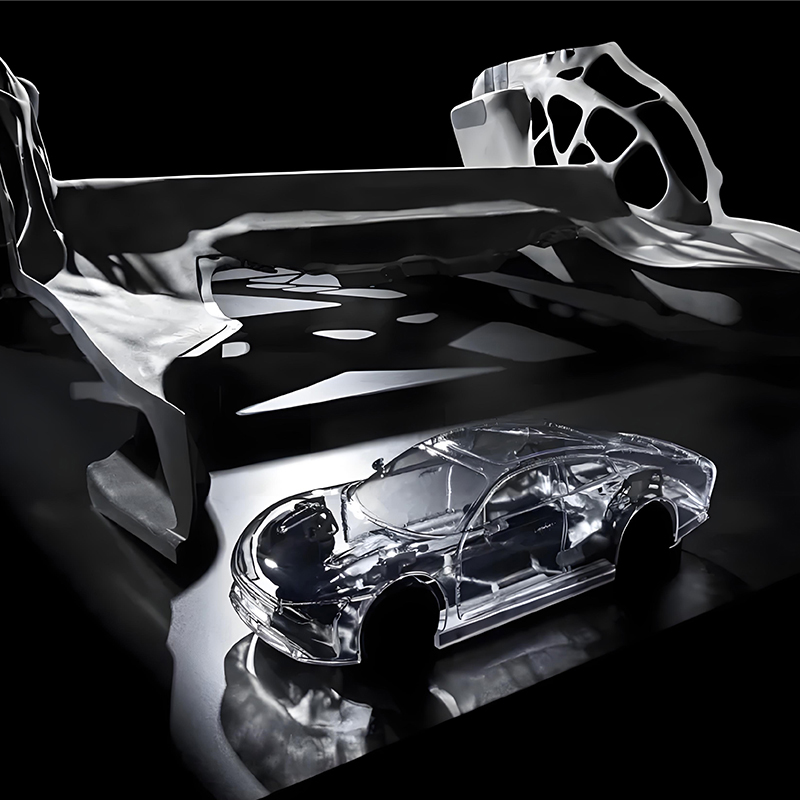

3.Требования к производству литья под давлением рам и конструктивных деталей транспортных средств

Спрос на технологию литья под давлением для рам и структурных деталей новых энергетических транспортных средств обусловлен такими факторами, как легкость, прочность и гибкость конструкции.

(1)Проектирование крупногабаритной интегрированной конструкции

Постоянное совершенствование технологии литья под давлением позволило изготавливать крупногабаритные конструктивные детали, такие как рамы и шасси, методом комплексного литья под давлением. Такая конструкция не только снижает вес кузова транспортного средства, но и исключает такие процессы, как сварка и болтовое соединение, тем самым повышая прочность и безопасность кузова транспортного средства. Типичным примером является «цельный литой задний пол» Tesla Model Y. Благодаря цельному литью количество деталей сокращено до предела, что позволяет достичь идеального сочетания легкого веса и высокой прочности.

(2)Конструкция, поглощающая удары и предотвращающая шум

При выборе материалов и конструкции рамы и конструктивных элементов необходимо учитывать эффекты амортизации и снижения шума для повышения комфорта вождения транспортного средства. Литые детали могут быть спроектированы с различными внутренними структурами, такими как ребра жесткости и амортизирующие опоры, для снижения вибрации и передачи шума во время движения. Такая конструкция особенно подходит для литья под давлением алюминиевых и магниевых сплавов, поскольку эти материалы обладают хорошими свойствами гашения вибраций.

(3)Обработка и постобработка конструктивных деталей

Крупные литые конструкционные детали обычно требуют дальнейшей механической обработки и обработки поверхности, такой как снятие заусенцев, анодирование и т. д., для повышения их коррозионной стойкости и эстетического вида. Эти этапы постобработки позволяют повысить долговечность конструктивных деталей, одновременно отвечая требованиям к внешнему виду автомобиля.

4.Примеры применения технологии литья под давлением в других частях новых энергетических транспортных средств

Помимо корпусов и рам аккумуляторных батарей, технология литья под давлением также широко используется в других деталях транспортных средств на новых источниках энергии. Вот несколько практических случаев:

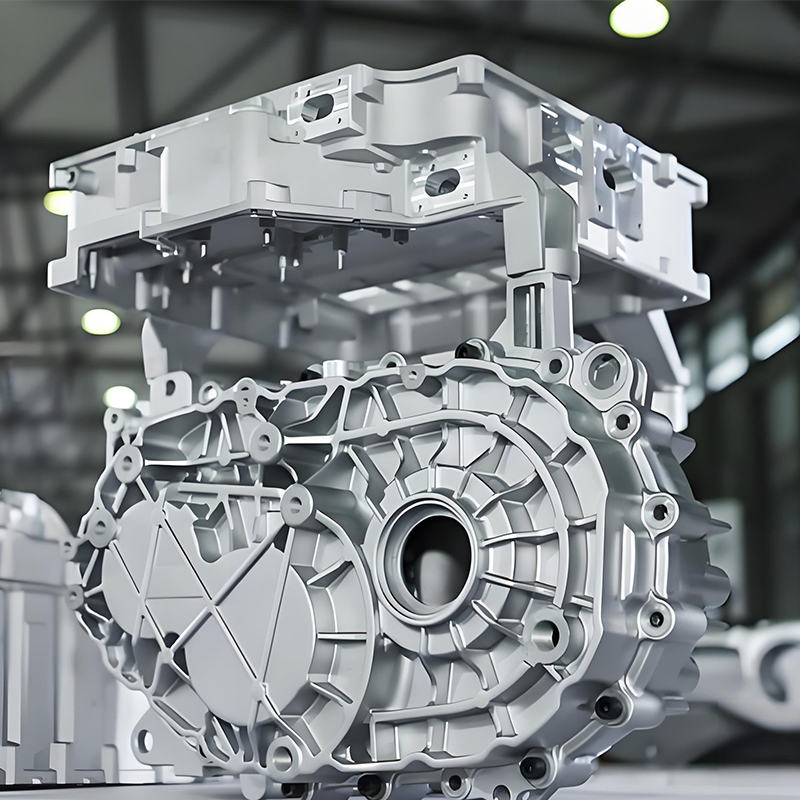

(1)Корпус двигателя

Корпус двигателя должен обладать высокой теплопроводностью и прочностью, чтобы выдерживать тепло и вибрацию, возникающие при работе двигателя. Высокая теплопроводность литого под давлением алюминиевого сплава позволяет корпусу двигателя быстро рассеивать тепло, а цельная конструкция уменьшает количество швов и слабых мест конструкции, повышая общую усталостную прочность.

(2)Корпус инвертора

Инвертор является одним из основных компонентов электрической системы, и его корпус должен быть устойчивым к высоким температурам и электромагнитным помехам. Литой под давлением алюминиевый или магниевый сплав может обеспечить эффективную функцию электромагнитного экранирования и хороший отвод тепла, тем самым продлевая срок службы инвертора и обеспечивая его стабильность.

(3)Компоненты подвесной системы

Многие компоненты системы подвески, такие как рычаги управления, также могут быть отлиты под давлением. Использование литого под давлением алюминиевого сплава для изготовления деталей подвески позволяет не только снизить вес, но и удовлетворить требования по прочности. Поверхность таких деталей часто подвергается обработке для повышения коррозионной стойкости.

5. Перспективное направление развития технологии литья под давлением

Для дальнейшего удовлетворения потребностей в области новых энергетических транспортных средств технология литья под давлением развивается в следующих направлениях:

(1)Литье под высоким давлением в вакууме

Технология литья под высоким давлением в вакууме позволяет уменьшить внутренние поры отливок, тем самым повышая их прочность и пластичность, и особенно подходит для производства конструкционных деталей, требующих высокой прочности.

(2)Интеллектуальная линия литья под давлением

С развитием Индустрии 4.0 на линиях литья под давлением начали внедряться интеллектуальные системы управления, которые регулируют параметры процесса в режиме реального времени посредством сбора и анализа данных для обеспечения постоянства качества каждого изделия.

(3)Экологически чистые материалы и процессы

Руководствуясь политикой в области охраны окружающей среды, отрасль литья под давлением также стремится использовать более экологически чистые материалы и производственные процессы для сокращения вредных выбросов и достижения устойчивого развития.

в заключение

Технология литья под давлением играет ключевую роль в области создания транспортных средств на новых источниках энергии, особенно при изготовлении корпусов аккумуляторных батарей, рам и других конструктивных деталей. Литье под давлением может не только удовлетворить потребности в легкости, высокой прочности и терморегулировании новых энергетических транспортных средств, но и дополнительно снизить производственные затраты и повысить эффективность производства за счет автоматизации и интеллектуальных технологий. Поскольку рынок транспортных средств на новых источниках энергии продолжает расширяться, технология литья под давлением будет играть все более важную роль в будущем автомобилестроении, способствуя экологически чистому развитию и инновациям в автомобильной промышленности.